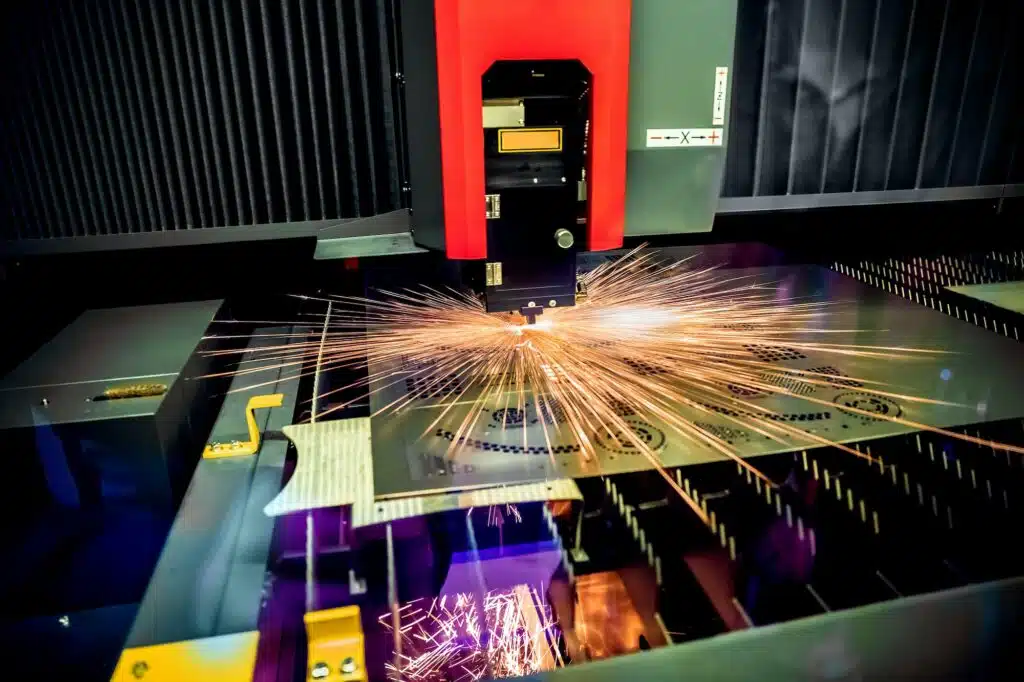

Laserschneiden ist eine weit verbreitete Technologie, die hohe Präzision und Vielseitigkeit in verschiedenen Bereichen bietet. Bei diesem berührungslosen Verfahren wird ein fokussierter Laserstrahl verwendet, um Materialien wie Metalle, Holz und Kunststoffe mit hoher Geschwindigkeit zu trennen. Verschiedene Arten von Lasern, darunter Festkörper-, Faser- und Nd:YAG-Laser, werden je nach ihren spezifischen Vorteilen und Anwendungen eingesetzt.

Laserschneiden wird häufig in Branchen wie der Automobilindustrie, der Feinmechanik, der Halbleiterindustrie und der Herstellung optischer Instrumente eingesetzt. Dieser Artikel befasst sich mit den Grundlagen des Laserschneidens, der Entwicklung dieser Technik, der Wissenschaft hinter der Lasertechnologie und den Vorteilen, die sie gegenüber anderen Schneidtechniken bietet. Außerdem wird die Kombination des Laserschneidens mit anderen Verfahren wie Plasma-, Autogen- und Wasserstrahlschneiden behandelt.

Inhaltsverzeichnis

ToggleDie Grundlagen des Laserschneidens verstehen

Zu den Grundlagen des Laserschneidens gehören sein historischer Hintergrund, seine Unverzichtbarkeit in vielen Bereichen und seine Fähigkeit, Metalle, Holz und Kunststoffe mit hoher Präzision und Geschwindigkeit zu schneiden, was es zu einem vielseitigen und multifunktionalen berührungslosen Schneidverfahren macht. Laserschneidtechniken für künstlerische Designs haben in den letzten Jahren an Popularität gewonnen und ermöglichen die Herstellung komplizierter und detaillierter Muster auf verschiedenen Materialien.

In der Modeindustrie hat das Laserschneiden den Zuschnitt von Stoffen und die Herstellung von Mustern revolutioniert, da es präzise und komplexe Designs mit minimalem Verschnitt ermöglicht. Laserschneiden wird auch in der Medizintechnik eingesetzt, um präzise und komplexe Komponenten für Geräte wie Stents und Implantate herzustellen. Die Fähigkeit des Laserschneidens, mit hoher Präzision und Geschwindigkeit zu schneiden, macht es zu einer idealen Technologie für die Herstellung komplizierter und komplexer medizinischer Geräte.

Insgesamt hat sich das Laserschneiden in verschiedenen Branchen als wertvolles Werkzeug erwiesen, das sich durch hohe Präzision, Vielseitigkeit und die Fähigkeit auszeichnet, eine breite Palette von Materialien mühelos zu schneiden.

Die Entwicklung des Laserschneidens

Im Laufe der Jahre hat die Technologie des Laserschneidens bedeutende Fortschritte und Veränderungen erfahren. Aufgrund seiner zahlreichen Vorteile ist das Laserschneiden in verschiedenen Branchen zu einem unverzichtbaren Werkzeug geworden. Einer der Hauptvorteile des Laserschneidens ist seine hohe Präzision, die präzise und komplexe Schnitte ermöglicht. Darüber hinaus ist das Laserschneiden vielseitig und kann zum Schneiden einer Vielzahl von Materialien verwendet werden, darunter Metalle, Holz und Kunststoffe. Ein weiterer Vorteil ist der berührungslose Schneidprozess, der einen physischen Kontakt überflüssig macht und das Risiko von Materialschäden verringert. Das Laserschneiden bietet außerdem eine sehr hohe Schnittgeschwindigkeit, was es zu einem effizienten und zeitsparenden Verfahren macht.

Dem Laserschneiden sind jedoch Grenzen gesetzt. Der Schneidbereich wird durch das Material und die Leistung der Laserstrahlquelle beeinflusst. Dickere Materialien können einen größeren Fokusdurchmesser zum Schneiden erfordern. Auch Umgebungsvariablen können den Schneidbereich beeinflussen. Trotz dieser Einschränkungen wird die Laserschneidtechnologie ständig weiterentwickelt und verbessert.

Was die Zukunft der Laserschneidtechnologie betrifft, so werden die Laserschneidtechniken weiterentwickelt, um Präzision, Geschwindigkeit und Vielseitigkeit zu verbessern. Forscher untersuchen neue Laserquellen wie Faserlaser, die im Vergleich zu CO2-Lasern eine höhere Effizienz und niedrigere Betriebskosten bieten. Darüber hinaus ermöglichen Fortschritte bei Strahlführungssystemen und Steuerungssoftware komplexere und präzisere Schnitte. Auch die Integration von künstlicher Intelligenz und Automatisierung dürfte in der Zukunft des Laserschneidens eine wichtige Rolle spielen.

Alles in allem sieht die Zukunft des Laserschneidens vielversprechend aus, denn weitere Fortschritte und Innovationen sind absehbar.

Unterschiedliche Lasertypen beim Laserschneiden

Im Vergleich zu Festkörperlasern und CO2-Lasern haben Faserlaser einen höheren Wirkungsgrad und geringere Betriebskosten, während Nd:YAG-Laser häufig zum Mikrobohren und -schweißen eingesetzt werden.Faserlaser, die auch als Festkörperlaser bezeichnet werden, erfreuen sich aufgrund ihrer überlegenen Leistung und Kosteneffizienz beim Laserschneiden zunehmender Beliebtheit. Hier sind einige wichtige Punkte, die es zu beachten gilt:

- Höherer Wirkungsgrad: Faserlaser haben einen höheren Wirkungsgrad als CO2-Laser. Das bedeutet, dass ein größerer Prozentsatz der zugeführten Energie in Laserlicht umgewandelt wird, was zu einem effektiveren Schneiden und einem geringeren Energieverbrauch führt.

- Niedrigere Betriebskosten: Faserlaser haben niedrigere Betriebs- und Wartungskosten als CO2-Laser. Sie verbrauchen weniger Energie und haben eine längere Lebensdauer, was im Laufe der Zeit zu Kosteneinsparungen führt.

- Mikrobohren und -schweißen: Nd:YAG-Laser werden häufig zum Mikrobohren und -schweißen eingesetzt. Ihre hohe Leistungsdichte und präzise Steuerung machen sie ideal für diese Aufgaben.

- Entwicklungen beim Laserschneiden: Die Laserschneidtechnik hat sich in den letzten Jahren stark weiterentwickelt. Die Einführung von Faserlasern hat die Branche revolutioniert, da sie höhere Schneidgeschwindigkeiten, größere Genauigkeit und die Möglichkeit bieten, eine größere Bandbreite von Materialien zu schneiden. Diese Fortschritte haben die Effizienz und Effektivität von Laserschneidprozessen erheblich gesteigert.

Insgesamt sind Faserlaser aufgrund ihrer höheren Effizienz, niedrigeren Betriebskosten und Vielseitigkeit die bevorzugte Wahl für viele Laserschneidanwendungen. Nd:YAG-Laser spielen nach wie vor eine wichtige Rolle beim Mikrobohren und -schweißen. Mit der kontinuierlichen Weiterentwicklung der Laserschneidtechnologie werden sich die Effizienz und die Möglichkeiten des Laserschneidens weiter verbessern.

Schlüsselkomponenten einer Laseranlage

Eine der Schlüsselkomponenten einer Laseranlage ist das Gantry-System, das aus mindestens drei gesteuerten Achsen (xyz) besteht und für die notwendige Stabilität und Präzision des Laserschneidprozesses sorgt. Das Gantry-System ermöglicht die exakte Positionierung des Laserstrahls und damit das präzise Schneiden unterschiedlicher Materialien.Die Lasertechnologie bietet eine Reihe von Vorteilen in Bezug auf Schneidtechniken und Anwendungen. Laserschneidtechniken bieten hohe Präzision, berührungsloses Schneiden und sehr hohe Schneidgeschwindigkeiten. Aufgrund seiner Vielseitigkeit und Multifunktionalität eignet sich das Laserschneiden für eine Vielzahl von Anwendungen.

Die Laserschneidtechnik findet Anwendung in Branchen wie der Automobilindustrie, der Feinmechanik, der Halbleiterindustrie und der Herstellung optischer Instrumente. Sie ist in allen Bereichen der Metallverarbeitung und Schneidtechnik weit verbreitet. Mit dem Laserschneiden können Bauteile aus Metallen, Holz, Kunststoffen, Folien, Acryl, Glas, Papier und Leder bearbeitet werden. Der Schneidbereich beim Laserschneiden liegt je nach Material und Leistung der Strahlquelle zwischen 0,5 und 30 mm. Dickere Materialien erfordern einen größeren Fokusdurchmesser zum Schneiden.

Gegenüber dem Plasmaschneiden hat das Laserschneiden mehrere Vorteile. Das Laserschneiden ist schneller und präziser bei dünnen Materialien, mit nahezu senkrechten Kanten und einer kleineren Wärmeeinflusszone. Beim Laserschneiden können scharfe Ecken, spitze Winkel und komplexe Konturen erzeugt werden, wodurch es sich für das Schneiden von Löchern und Innenkonturen mit kleinen Querschnitten eignet. Außerdem bietet das Laserschneiden eine höhere Qualität und mehr Flexibilität beim Schneiden verschiedener Materialien.

Die Wissenschaft hinter der Lasertechnik

Die Lasertechnologie beruht auf der Erzeugung von Licht durch spontane Emission und dessen Verstärkung durch stimulierte Emission. Dies wird erreicht, indem eine Energiequelle Energie in das System pumpt, während ein Resonator, der aus zwei gekrümmten Spiegeln besteht, die Strahlung hin und her reflektiert, um einen fokussierten Laserstrahl zu erzeugen.

Fortschritte in der Lasertechnologie: Im Laufe der Jahre hat sich die Lasertechnologie erheblich weiterentwickelt, was zu Verbesserungen bei Laserschneidanwendungen und Prozessoptimierungen geführt hat. Diese Fortschritte haben zu einer höheren Präzision, Schnittgeschwindigkeit und Vielseitigkeit der Laserschneidsysteme geführt.

Anwendungen des Laserschneidens: Das Laserschneiden kommt in verschiedenen Industriezweigen zum Einsatz, z. B. in der Automobilindustrie, der Feinmechanik, der Halbleiterindustrie und der Herstellung optischer Instrumente. Es wird in allen Industriezweigen eingesetzt, die sich mit Metallbearbeitung und Schneidtechnik befassen. Mit dem Laserschneiden lassen sich eine Vielzahl von Materialien bearbeiten, z. B. Stahlbleche, Edelstahlbleche, Buntmetalle, Titan, Plexiglas, Acrylglas, Holz und Bronze.

Optimierung des Laserschneidprozesses: Der Laserschneidprozess kann für verschiedene Materialien und Materialstärken optimiert werden. Faktoren wie die Leistung der Strahlquelle, der Fokusdurchmesser und die Umgebungsvariablen beeinflussen den Schneidbereich und die Effizienz. Durch die Optimierung dieser Parameter kann der Laserschneidprozess eine hohe Präzision, eine begrenzte Verformung der Bauteile und eine höhere Schneidgeschwindigkeit erreichen.

Zukunftsaussichten: Aufgrund der ständigen Weiterentwicklung der Lasertechnologie wird kontinuierlich an der Verbesserung der Laserschneidsysteme und -Prozesse gearbeitet. Dazu gehören die Entwicklung neuer Laserquellen, Fortschritte in der Strahlführung und Schneidkopftechnologie sowie die Integration des Laserschneidens mit anderen CNC-gesteuerten Schneidverfahren.

Diese Fortschritte zielen darauf ab, die Möglichkeiten und Anwendungen des Laserschneidens in verschiedenen Branchen weiter zu verbessern.

Erkundung des Schneidbereichs des Laserschneidens

Im vorigen Unterthema wurde die Wissenschaft hinter der Lasertechnologie diskutiert und ihre Komponenten und Vorteile in verschiedenen Branchen hervorgehoben. Aufbauend auf diesem Wissen untersucht das aktuelle Unterthema den Schneidbereich des Laserschneidens, einschließlich seiner Techniken, Grenzen und Fortschritte.

Laserschneiden ist ein vielseitiger und multifunktionaler Prozess, der das präzise Schneiden verschiedener Materialien wie Metalle, Holz, Kunststoffe, Folien, Acryl, Glas, Papier und Leder ermöglicht. Der Schneidbereich beim Laserschneiden liegt in der Regel zwischen 0,5 und 30 mm, je nach Material und Leistung der Laserstrahlquelle. Bei dickeren Materialien kann ein größerer Fokusdurchmesser zum Schneiden erforderlich sein

.Fortschritte in der Laserschneidtechnologie haben zur Entwicklung von Faserlasern geführt, die im Vergleich zu CO2-Lasern eine höhere Effizienz und niedrigere Betriebs- und Wartungskosten bieten. Faserlaser können einen kleineren Strahldurchmesser erreichen, was zu einer höheren Energiedichte und einem schnelleren Schneiden von dünnen Materialien führt. Darüber hinaus lassen sich mit dem Laserschneiden scharfe Ecken, spitze Winkel und komplexe Konturen erzeugen, was es für eine Vielzahl von Anwendungen in Branchen wie der Automobilindustrie, der Feinmechanik, der Halbleiterindustrie und der Herstellung optischer Instrumente geeignet macht.

Obwohl das Laserschneiden viele Vorteile bietet, hat es auch seine Grenzen. Faktoren wie das optische Design des Systems, der Schneidprozess und Umgebungsvariablen können den Schneidbereich und die Qualität beeinflussen. Durch die ständige Weiterentwicklung der Lasertechnologie werden diese Grenzen jedoch immer weiter hinausgeschoben, so dass präzisere und effizientere Schneidprozesse möglich werden.

Vielfältige Anwendungen des Laserschneidens

Verschiedene Industriezweige wie die Automobilindustrie, die Feinmechanik, die Halbleiterindustrie und die Herstellung optischer Instrumente profitieren von der Vielseitigkeit und Präzision des Laserschneidens. Aufgrund seiner zahlreichen Anwendungen und Vorteile ist das Laserschneiden zu einem unverzichtbaren Werkzeug im Fertigungsprozess geworden.

- Breites Anwendungsspektrum: Das Laserschneiden ist in der Automobilindustrie, der Feinmechanik, der Halbleiterindustrie und der Herstellung optischer Instrumente weit verbreitet. Es wird auch in verschiedenen Industriezweigen eingesetzt, die sich mit Metallverarbeitung und Schneidtechnik befassen. Materialien wie Stahlblech, Edelstahlblech, Nichteisenmetalle, Titan, Plexiglas, Acrylglas, Holz und Bronze können mit dem Laser geschnitten werden. CNC-Laserschneidanlagen bieten vielfältige Bearbeitungsmöglichkeiten für Bleche, Rohre und Profile.

- Hohe Präzision: Das Laserschneiden ermöglicht eine hohe Präzision und einen geringen Verzug der Bauteile. Nahezu perfekte rechtwinklige Schnittkanten und scharfe Ecken, spitze Winkel und komplexe Konturen können erzeugt werden. Diese Präzision ist in Branchen, in denen es auf Genauigkeit ankommt, von entscheidender Bedeutung.

- Begrenzte Wärmeeinflusszone: Das Laserschneiden erzeugt nahezu senkrechte Schnittkanten und hat im Vergleich zum Plasmaschneiden eine kleinere Wärmeeinflusszone. Dies führt zu einer höheren Schnittqualität und weniger Materialverformung.

- Technologischer Fortschritt: Die Technologie des Laserschneidens entwickelt sich ständig weiter, mit Verbesserungen bei Laserquellen, Schneidköpfen und Steuerungssystemen. Diese Fortschritte haben zu höheren Schnittgeschwindigkeiten, besserer Schnittqualität und erweiterten Materialeigenschaften geführt.

Insgesamt bietet das Laserschneiden zahlreiche Vorteile in der Fertigung, darunter hohe Präzision, Vielseitigkeit und hohe Schneidgeschwindigkeiten. Mit der Weiterentwicklung der Technologie wird das Laserschneiden voraussichtlich eine noch wichtigere Rolle in verschiedenen Branchen spielen.

Laser- und Plasmaschneiden im Vergleich

Vergleicht man die beiden Schneidverfahren, so ist das Plasmaschneiden im Allgemeinen besser für dickere Materialien geeignet, während das Laserschneiden schneller und präziser für dünnere Materialien ist.

Das Laserschneiden hat gegenüber dem Plasmaschneiden mehrere Vorteile, darunter eine höhere Präzision und die Möglichkeit, verschiedene Materialien zu schneiden. Der Schnittbereich beim Laserschneiden liegt in der Regel zwischen 0,5 und 30 mm, je nach Material und Leistung der Strahlquelle. Auch die Art des zum Laserschneiden verwendeten Lasers kann sich auf den Schneidbereich auswirken.

Beispielsweise können Faserlaser einen kleineren Strahldurchmesser erreichen, was zu einer höheren Energiedichte und einem schnelleren Schneiden von dünnen Materialien führt. Bei dickeren Materialien kann jedoch ein größerer Fokusdurchmesser zum Schneiden erforderlich sein. Zu den verschiedenen Lasertypen, die beim Laserschneiden eingesetzt werden, gehören Festkörperlaser wie CO2-Laser, Faserlaser und Nd:YAG-Laser. Jeder Lasertyp hat seine Vorteile und wird für bestimmte Anwendungen eingesetzt.

Insgesamt bietet das Laserschneiden im Vergleich zum Plasmaschneiden eine höhere Qualität und mehr Flexibilität beim Schneiden verschiedener Materialien. Darüber hinaus ermöglicht das Laserschneiden das Schneiden von scharfen Ecken, spitzen Winkeln und komplexen Konturen, was es zu einem bevorzugten Verfahren für viele Branchen macht.

Vorteile des Laserschneidens gegenüber anderen Verfahren

Zu den Vorteilen des Laserschneidens gegenüber anderen Techniken gehören die höhere Präzision, die Möglichkeit, verschiedene Materialien zu schneiden, und die Fähigkeit, scharfe Ecken, spitze Winkel und komplexe Konturen zu erzeugen. Die Technologie des Laserschneidens hat aufgrund ihrer zahlreichen Vorteile einen bedeutenden Einfluss auf die Fertigungsindustrie ausgeübt.

- Höhere Präzision: Das Laserschneiden bietet eine außergewöhnliche Präzision, die präzise und komplexe Schnitte ermöglicht. Diese Präzision ist in Branchen wie der Luft- und Raumfahrt von entscheidender Bedeutung, in denen selbst kleinste Abweichungen schwerwiegende Folgen haben können.

- Schneiden verschiedener Materialien: Laserschneiden ist eine vielseitige Technologie, die für eine Vielzahl von Materialien eingesetzt werden kann, darunter Metalle, Holz, Kunststoffe und Verbundwerkstoffe. Diese Flexibilität macht es zu einer bevorzugten Wahl in Branchen, in denen unterschiedliche Materialien bearbeitet werden müssen.

- Scharfe Ecken, spitze Winkel und komplexe Konturen: Mit dem Laserschneiden können scharfe Ecken, spitze Winkel und komplexe Konturen erzeugt werden, die mit anderen Schneidverfahren nur schwer zu erreichen sind. Diese Fähigkeit ermöglicht die Herstellung komplizierter und detaillierter Bauteile.

- Innovationen in der Laserschneidtechnologie: Im Laufe der Jahre wurden erhebliche Fortschritte in der Laserschneidtechnologie erzielt, die zu höheren Schneidgeschwindigkeiten, leistungsstärkeren Lasern und verbesserter Automatisierung geführt haben. Diese Innovationen haben die Vorteile des Laserschneidens gegenüber konventionellen Verfahren weiter ausgebaut.

Komponenten einer Faserlaser-Schneidanlage

Die Komponenten einer Faserlaserschneidanlage sind

- Gantry-System mit gesteuerten Achsen: Dieses System besteht aus einem Rahmen, der den Schneidkopf trägt und sich entlang mehrerer Achsen bewegt. Es ermöglicht eine präzise Positionierung und Bewegung des Laserstrahls.

- Laserstrahlquelle mit Strahlführung: Die Laserstrahlquelle ist für die Erzeugung des Laserstrahls verantwortlich, der dann über Lichtleitfasern zum Schneidkopf geführt wird.

- Laserschneidkopf: Der Schneidkopf enthält eine Fokussieroptik, die den Laserstrahl auf einen kleinen Punkt fokussiert und so ein hochpräzises Schneiden ermöglicht.

- Absauganlage mit Filtertechnik: Die Absauganlage dient zur Beseitigung der beim Schneiden entstehenden Dämpfe und Partikel und sorgt für eine saubere Arbeitsumgebung. Es ist mit Filtertechnik ausgestattet, um schädliche Verunreinigungen aus der Abluft zu entfernen.

- Sicherheitsausrüstung: Sicherheitsausrüstung wie Schutzgehäuse und Verriegelungssysteme sind erforderlich, um den Bediener vor Laserstrahlung und anderen Gefahren zu schützen.

- Gase für den Schneidprozess: Geeignete Gase wie Sauerstoff oder Stickstoff werden im Schneidprozess verwendet, um die Entfernung des geschmolzenen Materials zu unterstützen und die Wärmeeinflusszone zu kontrollieren.

Insgesamt sorgen diese Komponenten für ein zuverlässiges und effizientes Faserlaserschneidsystem.

Erstellen von Geometrien durch Laserschneiden

Im vorigen Unterthema haben wir uns mit den Komponenten einer Faserlaserschneidanlage beschäftigt. Nun werden wir uns mit dem aktuellen Unterthema beschäftigen, dem Erzeugen von Geometrien mit dem Laserschneiden. Das Laserschneiden bietet mehrere Vorteile, darunter Präzision, Vielseitigkeit und die Möglichkeit, komplexe Konturen und Geometrien zu erzeugen.

- Präzision: Die Laserschneidtechnologie ermöglicht hochpräzise Schnitte mit minimalen Toleranzen. Der fokussierte Laserstrahl ermöglicht das präzise Schneiden komplizierter Formen und kleiner Details. Diese Präzision ist von entscheidender Bedeutung in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik, in denen enge Toleranzen erforderlich sind.

- Vielseitigkeit: Laserschneiden ist ein vielseitiges Verfahren, das für eine Vielzahl von Materialien eingesetzt werden kann, darunter Metalle, Kunststoffe und Holz. Es kann unterschiedliche Dicken und Dichten bearbeiten und ist daher für verschiedene Anwendungen geeignet. Diese Vielseitigkeit macht das Laserschneiden zu einer bevorzugten Wahl in Branchen, die unterschiedliche Materialbearbeitungsmöglichkeiten benötigen.

- Komplexe Konturen: Das Laserschneiden ermöglicht die Herstellung komplexer Konturen und Geometrien, die mit herkömmlichen Schneidverfahren nur schwer zu erreichen sind. Scharfe Ecken, spitze Winkel und komplizierte Designs können leicht hergestellt werden. Diese Fähigkeit eröffnet Möglichkeiten für innovative und einzigartige Produktdesigns.

- Effizienz: Laserschneiden bietet hohe Schnittgeschwindigkeiten, die eine effiziente Produktion und kürzere Durchlaufzeiten ermöglichen. Das berührungslose Schneiden reduziert den Materialverlust und macht zusätzliche Nachbearbeitungen überflüssig, was zu Kosten- und Zeiteinsparungen führt.

Kombination des Laserschneidens mit anderen Technologien

Die Kombination des Laserschneidens mit anderen Techniken erweitert die Möglichkeiten und das Anwendungspotenzial dieser Technologie. Das Laserschneiden hat mehrere Vorteile, darunter hohe Präzision, die Fähigkeit, verschiedene Materialien zu schneiden, und eine sehr hohe Schneidgeschwindigkeit. Durch die Integration des Laserschneidens mit anderen Techniken wie Plasmaschneiden, Autogenschneiden oder Wasserstrahlschneiden können Hersteller die Palette der bearbeitbaren Materialien erweitern und komplexere Geometrien herstellen.

Einer der Hauptvorteile der Kombination des Laserschneidens mit anderen Techniken ist die Möglichkeit, Materialien zu schneiden, die mit dem Laserschneiden allein nur schwer zu bearbeiten wären. Während das Laserschneiden beispielsweise bei Metallen sehr effektiv ist, kann es bei dicken oder reflektierenden Materialien nicht die optimale Wahl sein. Durch die Kombination des Laserschneidens mit dem Plasmaschneiden können Hersteller von der hohen Schneidgeschwindigkeit und der Vielseitigkeit des Laserschneidens profitieren und gleichzeitig dickere Materialien effizienter schneiden.

Darüber hinaus ermöglicht die Kombination des Laserschneidens mit anderen Techniken eine größere Flexibilität bei der Erfüllung spezifischer Schneidanforderungen. Das Laserschneiden ist bekannt für seine Fähigkeit, scharfe Ecken und spitze Winkel zu erzeugen, während andere Techniken besser für das Schneiden komplexer Konturen oder großformatiger Komponenten geeignet sein können. Durch die Kombination dieser Techniken können die Hersteller die Stärken der einzelnen Verfahren nutzen und die gewünschten Ergebnisse erzielen.

Was die Anwendungen betrifft, so erweitert die Kombination des Laserschneidens mit anderen Techniken die Möglichkeiten für verschiedene Branchen. In der Automobilindustrie beispielsweise kann das Laserschneiden in Kombination mit dem Wasserstrahlschneiden eingesetzt werden, um komplexe Fahrzeugteile mit hoher Präzision herzustellen. In der Luft- und Raumfahrt ermöglicht die Integration des Laserschneidens mit dem Plasmaschneiden das effiziente Schneiden dicker Materialien für Strukturbauteile.

Insgesamt erweitert die Kombination des Laserschneidens mit anderen Technologien das Anwendungsspektrum und erhöht die Gesamtfähigkeit der Technologie.

Häufig gestellte Fragen

FAQ

Wie viel kostet eine Laserschneidanlage?

Die Kosten für eine Laserschneidmaschine variieren in der Regel in Abhängigkeit von Faktoren wie Maschinenspezifikationen, Marke und Zusatzfunktionen. Bei der Kostenanalyse sollten Sie die Anfangsinvestition, den laufenden Wartungsbedarf und Markttrends berücksichtigen, um den Gesamtwert der Maschine zu ermitteln.

Welche Sicherheitsvorkehrungen müssen beim Betrieb einer Laserschneidanlage getroffen werden?

Zu den Sicherheitsvorkehrungen beim Betrieb einer Laserschneidmaschine gehören das Tragen geeigneter persönlicher Schutzausrüstung, die Sicherstellung einer ausreichenden Belüftung, das Anbringen von Maschinenschutzvorrichtungen, das Einhalten von Verriegelungs-/Tagoutverfahren, die Durchführung regelmäßiger Wartungsinspektionen sowie eine gründliche Einweisung in die Bedienung der Maschine und in Notfallprotokolle.

Kann Laserschneiden auf reflektierenden Materialien wie Spiegeln oder Glas angewendet werden?

Laserschneiden kann mit Vorsicht auf reflektierenden Oberflächen wie Spiegeln oder Glas angewendet werden. Empfindliche Materialien müssen vorsichtig behandelt werden, um Beschädigungen zu vermeiden. Das Laserschneiden von gekrümmten Oberflächen kann spezielle Geräte und Techniken erfordern, um einen präzisen Schnitt zu gewährleisten.

Wie dick darf das Material sein, das mit einer Laserschneidmaschine geschnitten werden kann?

Die maximale Materialstärke, die mit einer Laserschneidmaschine geschnitten werden kann, hängt von Faktoren wie der Leistung der Laserstrahlquelle und der Art des Materials ab. Die Fähigkeit der Maschine, reflektierende Materialien wie Spiegel oder Glas zu schneiden, kann variieren.

Wie lange dauert es, bis man den Umgang mit einer Laserschneidmaschine erlernt hat?

Wie lange es dauert, eine Laserschneidmaschine effektiv bedienen zu lernen, hängt von der individuellen Vorerfahrung und der Komplexität der Maschine ab. Schulungsprogramme vermitteln die notwendigen Fähigkeiten für eine kompetente Bedienung.

Weitere Informationen zur Lasertechnologie

Q: Welche Vorteile bietet das Laserschneiden?

A: Das Laserschneiden bietet verschiedene Vorteile wie Flexibilität, hohe Präzision, geringe Wärmeeinwirkung und die Fähigkeit, eine Vielzahl von Materialien zu schneiden.

Q: Welche Arten von Laserschneidanlagen werden verwendet?

A: Es gibt verschiedene Arten von Laserschneidanlagen, darunter Festkörperlaser und CO2-Laser.

Q: Was sind die Parameter, die beim Laserschneiden berücksichtigt werden müssen?

A: Beim Laserschneiden müssen Parameter wie Laserleistung, Schnittfuge und Schnittspalt berücksichtigt werden.

Q: Welche Werkstoffe können mit Laserschneiden bearbeitet werden?

A: Mit Laserschneiden können verschiedene Werkstoffe wie Aluminium, Edelstahl und Baustahl bearbeitet werden.

Q: Welche Vor- und Nachteile hat das Laserschneiden im Vergleich zu konventionellen Verfahren?

A: Ein Vorteil des Laserschneidens ist seine hohe Präzision, während ein Nachteil die Bildung von Graten sein kann, die eine Nachbearbeitung erfordern.

Q: Was ist Lohnfertigung im Zusammenhang mit Laserschneiden?

A: Lohnfertigung bezieht sich auf die Dienstleistung, bei der ein externes Unternehmen die Laserschneidarbeiten für andere Unternehmen durchführt.

Q: Welche Laserschneidverfahren werden verwendet?

A: Es gibt verschiedene Laserschneidverfahren wie das Laserstrahlschneiden und das Laserstrahlschmelzschneiden.

Q: Für welche industriellen Anwendungen wird das Laserschneiden eingesetzt?

A: Das Laserschneiden wird für verschiedene industrielle Anwendungen eingesetzt, darunter die Herstellung von dreidimensionalen Werkstücken und die Lohnfertigung.

Q: Wie funktioniert ein Gaslaser?

A: Ein Gaslaser erzeugt einen Laserstrahl durch stimulierte Emission von Strahlung.

Q: Was passiert mit dem Material beim Laserschneiden?

A: Beim Laserschneiden wird das Material entweder geschmolzen oder verdampft.